Korrosietempo is 'n multifaktoriale parameter wat beide afhang van eksterne omgewingstoestande en van die interne eienskappe van die materiaal. In die normatiewe en tegniese dokumentasie is daar sekere beperkings op die toelaatbare waardes van metaalvernietiging tydens die werking van toerusting en boustrukture om hul probleemvrye werking te verseker. In ingenieurswese is daar geen universele metode om die korrosietempo te bepaal nie. Dit is as gevolg van die kompleksiteit om alle faktore in ag te neem. Die mees betroubare metode is om die bedryfsgeskiedenis van die fasiliteit te bestudeer.

Kriteria

Tans word verskeie korrosietempo's in ingenieursontwerp gebruik:

- Volgens die direkte metode van assessering: vermindering in die massa van 'n metaaldeel per eenheidoppervlak - gewigsaanwyser (gemeet in gram per 1 m2 vir 1 uur); skadediepte (of korrosieprosesdeurlaatbaarheid), mm/jaar; die hoeveelheid vrygestelde gasfase van korrosieprodukte; die tydsduur waartydens die eerste korrosieskade voorkom; aantal korrosiesentrums per oppervlakte-eenheidoppervlaktes wat oor 'n sekere tydperk verskyn het.

- Indirek geskat: elektrochemiese korrosiestroomsterkte; elektriese weerstand; verandering in fisiese en meganiese eienskappe.

Die eerste direkte waardasie-aanwyser is die algemeenste.

Berekeningsformules

In die algemene geval word die gewigsverlies wat die korrosietempo van die metaal bepaal deur die volgende formule gevind:

Vkp=q/(St), waar q die afname in die massa van die metaal is, g;

S - oppervlakte waarvandaan die materiaal oorgedra is, m2;

t - tydperk, ure

Vir plaatmetaal en skulpe wat daarvan gemaak is, bepaal die diepte-indeks (mm/jaar):

H=m/t, m is die diepte van penetrasie in die metaal.

Daar is die volgende verwantskap tussen die eerste en tweede aanwysers hierbo beskryf:

H=8, 76Vkp/ρ, waar ρ die digtheid van die materiaal is.

Belangrikste faktore wat korrosietempo beïnvloed

Die volgende groepe faktore beïnvloed die tempo van metaalvernietiging:

- intern, wat verband hou met die fisiese en chemiese aard van die materiaal (fasestruktuur, chemiese samestelling, oppervlakruwheid van die onderdeel, oorblywende en werkspannings in die materiaal, en ander);

- ekstern (omgewingstoestande, spoed van beweging van 'n korrosiewe medium, temperatuur, samestelling van die atmosfeer, die teenwoordigheid van inhibeerders of stimulante, en ander);

- meganies (ontwikkeling van korrosie krake, vernietiging van metaal onder die werking van sikliese vragte,kavitasie en fretting roes);

- ontwerpkenmerke (keuse van metaalgraad, gapings tussen dele, grofheidsvereistes).

Fisiese en chemiese eienskappe

Die belangrikste interne korrosiefaktore is die volgende:

- Termodinamiese stabiliteit. Om dit in waterige oplossings te bepaal, word verwysing Pourbaix-diagramme gebruik, langs die abskis-as waarvan die pH van die medium geplot is, en langs die ordinaat-as, die redokspotensiaal. 'n Potensiële verskuiwing in die positiewe rigting beteken groter stabiliteit van die materiaal. Tentatief word dit gedefinieer as die normale ewewigspotensiaal van die metaal. In werklikheid korrodeer materiale teen verskillende tempo's.

- Die posisie van 'n atoom in die periodieke tabel van chemiese elemente. Die metale wat die meeste vatbaar is vir korrosie is alkali- en aardalkalimetale. Die korrosietempo neem af soos die atoomgetal toeneem.

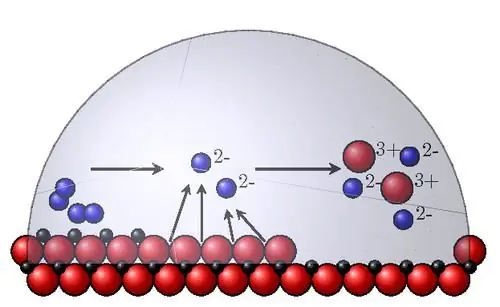

- Kristalstruktuur. Dit het 'n dubbelsinnige effek op vernietiging. Die grofkorrelige struktuur self lei nie tot 'n toename in korrosie nie, maar is gunstig vir die ontwikkeling van intergranulêre selektiewe vernietiging van korrelgrense. Metale en legerings met 'n homogene verspreiding van fases korrodeer eweredig, terwyl dié met 'n nie-eenvormige verspreiding korrodeer volgens 'n fokusmeganisme. Die onderlinge rangskikking van die fases verrig die funksie van die anode en katode in 'n aggressiewe omgewing.

- Energie-onhomogeniteit van atome in die kristalrooster. Atome met die hoogste energie is op die hoeke van die vlakke geleëmikroruwhede en is aktiewe sentrums van ontbinding tydens chemiese korrosie. Daarom verhoog versigtige bewerking van metaalonderdele (slyp, poleer, afwerking) korrosiebestandheid. Hierdie effek word ook verklaar deur die vorming van digter en meer aaneenlopende oksiedfilms op gladde oppervlaktes.

Invloed van medium suur

In die proses van chemiese korrosie beïnvloed die konsentrasie waterstofione die volgende punte:

- oplosbaarheid van korrosieprodukte;

- vorming van beskermende oksiedfilms;

- metaal vernietigingstempo.

Wanneer pH in die reeks van 4-10 eenhede (suuroplossing) is, hang die korrosie van yster af van die intensiteit van suurstofpenetrasie na die oppervlak van die voorwerp. In alkaliese oplossings neem die korrosietempo eers af as gevolg van oppervlakpassivering, en neem dan, by pH >13, toe as gevolg van die oplos van die beskermende oksiedfilm.

Vir elke tipe metaal is daar sy eie afhanklikheid van die intensiteit van vernietiging van die suurheid van die oplossing. Edelmetale (Pt, Ag, Au) is bestand teen korrosie in 'n suur omgewing. Zn, Al word vinnig vernietig in beide sure en alkalieë. Ni en Cd is bestand teen alkalië, maar korrodeer maklik in sure.

samestelling en konsentrasie van neutrale oplossings

Die tempo van korrosie in neutrale oplossings hang meer af van die eienskappe van die sout en die konsentrasie daarvan:

- Tydens die hidrolise van soute inin 'n korrosiewe omgewing word ione gevorm wat as aktiveerders of vertrakers (inhibeerders) van metaalvernietiging dien.

- Daardie verbindings wat pH verhoog, verhoog ook die tempo van die vernietigingsproses (byvoorbeeld, soda-as), en dié wat suurheid verminder, verlaag dit (ammoniumchloried).

- In die teenwoordigheid van chloriede en sulfate in die oplossing, word die vernietiging geaktiveer totdat 'n sekere konsentrasie soute bereik word (wat verklaar word deur die intensivering van die anodeproses onder die invloed van chloried en swaelione), en neem dan geleidelik af as gevolg van 'n afname in die oplosbaarheid van suurstof.

Sommige soorte soute kan 'n onoplosbare film vorm (byvoorbeeld ysterfosfaat). Dit help om die metaal teen verdere vernietiging te beskerm. Hierdie eienskap word gebruik wanneer roesneutraliseerders toegedien word.

Korrosie-inhibeerders

Korrosie-inhibeerders (of inhibeerders) verskil in hul werkingsmeganisme op die redoksproses:

- Anode. Danksy hulle word 'n passiewe film gevorm. Hierdie groep sluit verbindings in wat op chromate en bichromate, nitrate en nitriete gebaseer is. Die laaste tipe inhibeerders word gebruik vir interoperasionele beskerming van onderdele. Wanneer anodiese korrosie-inhibeerders gebruik word, is dit nodig om eers hul minimum beskermende konsentrasie te bepaal, aangesien byvoeging in klein hoeveelhede kan lei tot 'n toename in die tempo van vernietiging.

- Katode. Die meganisme van hul werking is gebaseer op 'n afname in die konsentrasie suurstof en gevolglik 'n verlangsaming in die katodiese proses.

- Shielding. Hierdie inhibeerders isoleer die metaaloppervlak deur onoplosbare verbindings te vorm wat as 'n beskermende laag neergelê word.

Die laaste groep sluit roesneutraliseerders in, wat ook gebruik word om oksiede skoon te maak. Hulle bevat gewoonlik fosforsuur. Onder die invloed daarvan vind metaalfosfatering plaas - die vorming van 'n sterk beskermende laag onoplosbare fosfate. Neutraliseerders word met 'n spuitpistool of roller toegedien. Na 25-30 minute kry die oppervlak 'n witgrys kleur. Nadat die samestelling droog is, word verf en vernis aangewend.

Meganiese aksie

'n Toename in korrosie in 'n aggressiewe omgewing word vergemaklik deur sulke tipes meganiese aksies soos:

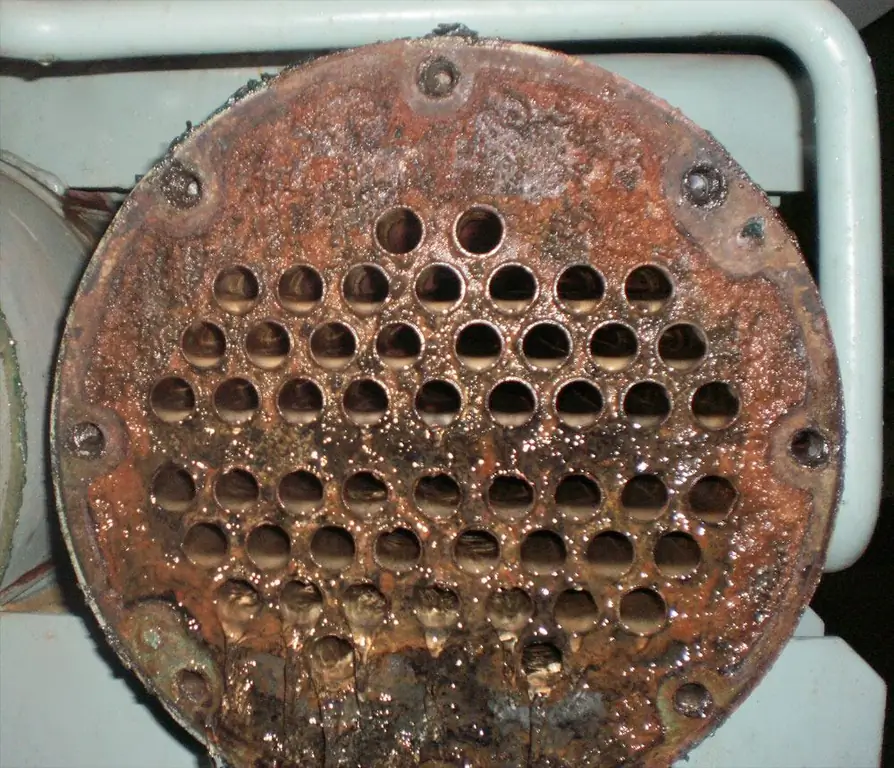

- Interne (tydens giet of hittebehandeling) en eksterne (onder die invloed van 'n ekstern toegepaste las) spannings. As gevolg hiervan vind elektrochemiese inhomogeniteit plaas, die termodinamiese stabiliteit van die materiaal neem af, en korrosie krake word gevorm. Veral vinnig is die vernietiging onder trekbelastings (krake word in loodregte vlakke gevorm) in die teenwoordigheid van oksiderende anione, byvoorbeeld NaCl. 'n Tipiese voorbeeld van toestelle wat aan hierdie tipe vernietiging onderwerp word, is dele van stoomketels.

- Afwisselende dinamiese aksie, vibrasie (korrosiemoegheid). Daar is 'n intensiewe afname in die moegheidsgrens, veelvuldige mikrokrake word gevorm, wat dan saamsmelt in een groot een. Nommersiklusse tot mislukking hang in 'n groter mate af van die chemiese en fasesamestelling van metale en legerings. Pompasse, vere, turbinelemme en ander toerusting is onderhewig aan sulke korrosie.

- Wrywing van dele. Vinnige korrosie is as gevolg van meganiese slytasie van die beskermende films op die oppervlak van die onderdeel en chemiese interaksie met die omgewing. In vloeistof is die vernietigingstempo laer as in lug.

- Kavitasie-impak. Kavitasie vind plaas wanneer die kontinuïteit van die vloeistofvloei geskend word as gevolg van die vorming van vakuumborrels wat ineenstort en 'n pulserende effek skep. As gevolg hiervan vind diep skade van 'n plaaslike aard plaas. Hierdie tipe korrosie word dikwels in chemiese apparaat gesien.

Ontwerpfaktore

Wanneer elemente ontwerp word wat in aggressiewe toestande werk, moet in ag geneem word dat die korrosietempo in die volgende gevalle toeneem:

- wanneer verskillende metale in aanraking kom (hoe groter die verskil in die elektrodepotensiaal tussen hulle, hoe hoër is die stroomsterkte van die elektrochemiese proses van vernietiging);

- in die teenwoordigheid van meganiese spanning-konsentrators (groewe, groewe, gate, en ander);

- met lae skoonheid van die gemasjineerde oppervlak, aangesien dit plaaslike kortsluitende galvaniese pare tot gevolg het;

- met 'n beduidende verskil in temperatuur van individuele dele van die apparaat (termiese galvaniese selle word gevorm);

- in die teenwoordigheid van stilstaande sones (gleuwe, gapings);

- by vormingoorblywende spannings, veral in gelaste voege (om dit uit te skakel, is dit nodig om voorsiening te maak vir hittebehandeling - uitgloeiing).

Evaluasiemetodes

Daar is verskeie maniere om die tempo van vernietiging van metale in aggressiewe omgewings te bepaal:

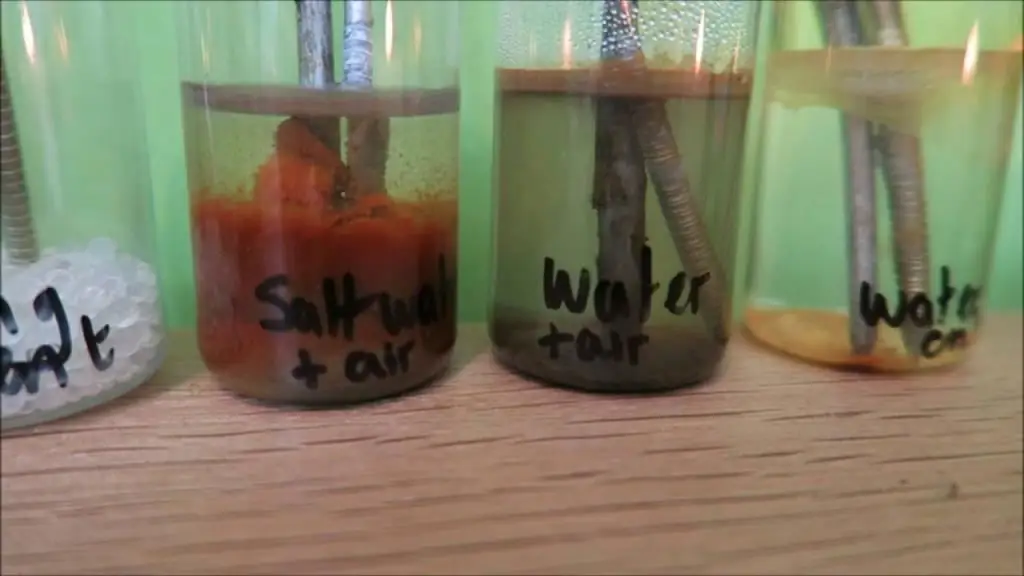

- Laboratorium - toets monsters in kunsmatig gesimuleerde toestande naby aan werklik. Hulle voordeel is dat hulle jou toelaat om die tyd van die studie te verminder.

- Veld - gehou in natuurlike toestande. Hulle neem lank. Die voordeel van hierdie metode is die verkryging van inligting oor die eienskappe van die metaal in die toestande van verdere werking.

- In-situ-toetsing van voltooide metaalvoorwerpe in die natuurlike omgewing.